مجتمع صنعتی اسفراین به عنوان بزرگترین تولید کننده مقاطع فولاد آلیاژی در کشور به لطف دانش فنی، تجهیزات پیشرفته و کادر فنی متخصص توانسته است تاکنون بالغ بر 140 نوع گرید فولاد آلیاژی را تولید نماید. تولید فولادهای آلیاژی نیازمند فرآیندهایی است که بتواند آلیاژی با ترکیب شیمیایی دقیق و همگن، با حداقل مقدار ناخالصیهای غیرفلزی، کمترین مقدار از عناصر ناخواسته مانند گوگرد و فسفر و همچنین حداقل مقدار گازهای محلول بخصوص هیدروژن را تولید نماید.

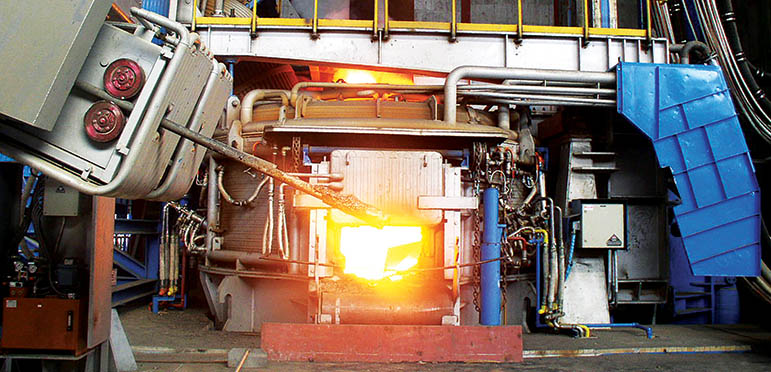

واحد ذوب مجتمع صنعتی اسفراین در سال 1383 به بهرهبرداری رسید و مجهز به یک دستگاه کوره قوس الکتریکی UHP با ظرفیت 50 تن، یک عدد کوره پاتیلی (LF)، تجهیزات پیشرفته خلاء (VD,VOD) جهت گاززدایی و تولید فولادهای خاص و فولاد زنگ نزن و خط ریختهگری پیشرفته می باشد. مجتمع صنعتی اسفراین پشتوانه دانش فنی شرکتهای برتر دنیا مانند بهلر آلمان (BOHLER) و اینتکو (INTECO) اتریش را در حوزه ذوب و ریختهگری دارا میباشد.

تعدادی از مهمترین تجهیزات مورد استفاده در کارگاه ذوب و ریختهگری شرکت فولاد آلیاژی اسفراین در ادامه آمده است:

کوره ذوب قوس الکتریکی (EAF) در فولاد آلیاژی اسفراین

- ظرفیت : 50 تن

- حداکثر توان ترانسفورماتور : 55MVA

- قابلیت کاهش مقدار فسفر به کمتر از %0.003

- مجهز به دریچه تخلیه از کف (EBT)

کوره پاتیلی (LF) در فولاد آلیاژی اسفراین

- ظرفیت : 50 تن

- حداکثر توان ترانسفورماتور کوره : 11MVA

- فرآیند گوگردزدایی تا مقادیر %0.003 ≥ S

- تنظیم دما وآلیاژسازی با افزودن فروآلیاژها

- فرآیند سرباره سازی (white slag-making) به منظور تولید مذاب تمیز

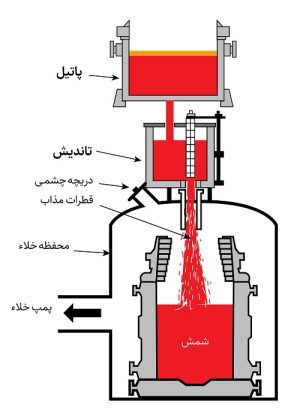

گاز زدایی تحت خلاء (VD) در فولاد آلیاژی اسفراین

فرآیند گاززدایی تحت خلاء، با هدف کاهش گازهای محلول هیدروژن، نیتروژن و اکسیژن با قرارگیری پاتیل مذاب در محفظه خلاء و کاهش فشار به کمتر از 1.5 میلیبار همزمان با دمش گاز آرگون از کف پاتیل انجام میشود. در این فرآیند پاتیل مذاب حداقل 20 دقیقه تحت خلاء هم زده میشود.

کربن زدایی تحت خلاء با دمش اکسیژن (VOD) در فولاد آلیاژی اسفراین

در این فرآیند به منظور اکسیداسیون کربن محلول به جای کروم در فرآیند تولید فولادهای زنگنزن با %0.03 ≥ C در محیط خلاء، علاوه بر دمش گاز آرگون از کف پاتیل، دمش گاز اکسیژن نیز بر روی سطح مذاب انجام میشود.